|

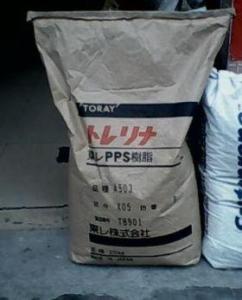

| 品牌 | 东丽 |

| 货号 | 32 |

| 用途 | 汽车电子 汽车领域的应用 |

| 牌号 | A670M T1 |

| 型号 | A670M T1 |

| 品名 | PPS |

| 外形尺寸 | 25kg/包 |

| 厂家 | Toray Industries, Inc. |

| 是否进口 | 是 |

注塑级规格的TORELINA,重量平均分子量大约在20,000到60,000之间(近似).

PPS树脂的熔点大约278℃,玻璃态转化温度约为93℃,图2.1充分地显示了表征成型品随着温度的递增,结晶行为变化过程的DSC(差示扫描量热)曲线。结晶相的熔融峰值在278℃左右,但是在微观状态下,温度即使上升到约290 ℃时可能仍然有晶体存在。如果在这些晶体残存的状态下,TORELINA再次被冷却、固化时,将无法充分的表现出它固有的机械性能,例如:韧性。所以它的成型温度应至少在300℃以上。这方面也适用于其他结晶型聚合物。

图 2.1 A504X90的DSC曲线 (升温速率: 20℃/分)

对于使用低模温成型出来的产品,结晶度会较低,换句话说,在120℃ ~ 130℃会出现一个冷结晶化峰值,详情请参考TORELINA物性技术资料。对于已经充分结晶化的PPS成型品,根据品名规格与测定方法的不同,结晶度一般能达到40%~60%。在标准状态下,PPS树脂的结晶部份的密度是1.43 g/cm3,非晶部分的密度是1.32 g/cm3。 因此,充分结晶的成型品的PPS树脂的密度大约是1.38 g/cm3,在熔融状态下的密度约为1.05 g/cm3。

图2.2显示的是温度与热扩散的关系。热扩散用以下公式表达,表征了材料冷却的难易程度。

图 2.2 温度与热扩散的关系

图 2.2 温度与热扩散的关系

A310MX04比A504X90的热扩散率高,而且在成型时固化得更快,这些都有利于缩短成型周期,但是不利之处在于成型薄壁产品时流动性不好,这种热扩散率的差异是由强化材的种类与比例的不同而引起的。

影响材料的流动性能的一个主要因素是熔融粘度。熔融粘度受温度与剪切率的影响。图2.3和2.4显示的是TORELINA典型规格的熔融粘度数据。如表所知,温度每上升10℃,TORELINA的熔融粘度就会下降15%。随着剪切率的增加,TORELINA的熔融粘度也会随之降低,这种变化与其他结晶型热塑性树脂一样具有共通性

图 2.3 温度关联 (剪切率: 608/s)

图 2.3 温度关联 (剪切率: 608/s)

图 2.4 剪切率关联 (温度: 320℃)

图 2.4 剪切率关联 (温度: 320℃)

(1) 螺旋棒流动长

图2.5与2.6显示了TORELANA典型品种(A504X90和A310MX04)的螺旋棒流动长。从图中可以看出,尽管TORELINA是具有高耐热性的材料,但它的流动性非常好。另外,实际的成型品的流动性估计能达到它的70%程度的螺旋棒流动长。

图. 2.5 射出压力关联(t 1 mm)

图. 2.5 射出压力关联(t 1 mm)

图. 2.6 成型品厚度关联

图. 2.6 成型品厚度关联

表. 2.1.列出了TORELINA不同规格的螺旋棒流动长(壁厚:1mm)的对比结果。

表. 2.1 TORELINA的流动性 (t 1 mm)

| Item | Units | Glass fiber reinforced | Glass + filler reinforced | Elastomer improvement | Unreinforced | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| A504X90 | A604 | A310MX04 | A610MX03 | A673M | A575W20 | A495MA1 | A900 | A670T05 | ||

| Bar flow | mm | 135 | 120 | 105 | 90 | 150 | 200 | 140 | 200 | 150 |

成型收缩率是因为材料在熔融状态和常温固态时的比容积的不同而产生的。当材料由熔融态转变成固态时,聚合物的体积将会发生变化而收缩。同时温度的降低也会引起强化材的收缩(尽管是很微小的收缩)。这种体积收缩是导致成型收缩率的因素之一。

材料因素、设计因素、模具和成型工艺等因素也会影响到成型收缩率,下述将会讲到。

(1) 材料因素

强化材由于在温度变化时引起体积的变化程度相比PPS树脂小,因此,强化材的填充比例越高,成型收缩率越小。纤维强化材(例如:玻纤)的纵横比很大(各异向性),很难在纤维轴向方向进行收缩,但是却在垂直纤维轴方向的收缩率很大。和其他的FRTP(纤维强化的热可塑性塑料)也是一样的,TORELINA一般在流动方向的成型收缩率很小,在垂直于流动方向的成型收缩率较大。

表 2.2 显示了TORELINA不同规格的成型收缩率的对比数据。

表. 2.2 TORELINA的成型收缩率

| Item | Units | Glass fiber reinforced | Glass + filler reinforced | Elastomer improvement | Unreinforced | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| A504X90 | A604 | A310MX04 | A610MX03 | A673M | A575W20 | A495MA1 | A900 | A670T05 | |||

| Mold shrinkage | Machine direction | % | 0.20 | 0.20 | 0.20 | 0.20 | 0.20 | 0.20 | 0.15 | 1.40 | 1.50 |

| Transverse direction | % | 0.80 | 0.80 | 0.60 | 0.60 | 0.85 | 0.55 | 0.75 | 1.90 | 1.90 | |

(2)设计因素

成型收缩率随着成型品的壁厚的不同而变化。图2.7和2.8表述了两者之间的关系。与其它的树脂一样,成型收缩率会随着壁厚的增加而呈现出增大的趋势。这是因为壁厚越厚,成型时产生的取向应力对其影响越小,而且结晶度越高。另外,成型收缩率的变化还取决于成型品是否具有抵抗树脂收缩的结构。普通的成型品(非平板)一般都会有抵抗树脂收缩的结构。例如:盒状的成型品,其外表面可以自由的收缩,但是内壁由于受到模具的限制而不能自由收缩,所以内壁的收缩相对会小。对于有加强筋、BOSS等设计的成型品而言,加强筋之间、BOSS之间、加强筋与BOSS之间都存在一定的空间,这些空间的存在都限制了成型品的收缩。总体而言,普通成型品的收缩率一般要比平板状制品的收缩率要小。